La industria de la construcción, a menudo dominada por proyectos a gran escala, frecuentemente pasa por alto el potencial de las metodologías Lean en empresas más pequeñas. Sin embargo, una parte importante del trabajo de construcción (estimado en 6,5 millones de trabajadores sólo en Estados Unidos) lo realizan pequeñas y medianas empresas. Este artículo presenta un estudio de caso de cómo se implementó con éxito el Last Planner System (LPS) en una empresa de HVAC de 20 personas, desacreditando la idea errónea de que Lean solo es eficaz para proyectos grandes.

El desafío: adaptar Lean para trabajos de gran volumen y corta duración

The D Air Conditioning Company, un contratista de HVAC de servicio completo en el condado de Orange, California, maneja aproximadamente 500 proyectos de instalación residencial al año. Estos proyectos van desde reemplazos completos de aire central hasta instalaciones de mini-split sin ductos y llamadas de servicio. A diferencia de las empresas típicas de HVAC, D Air Conditioning mantiene tiendas minoristas que sirven como almacenes, lo que permite un acceso rápido a los materiales. El desafío clave fue adaptar LPS, diseñado para proyectos más largos, a un entorno de alto rendimiento y ritmo rápido.

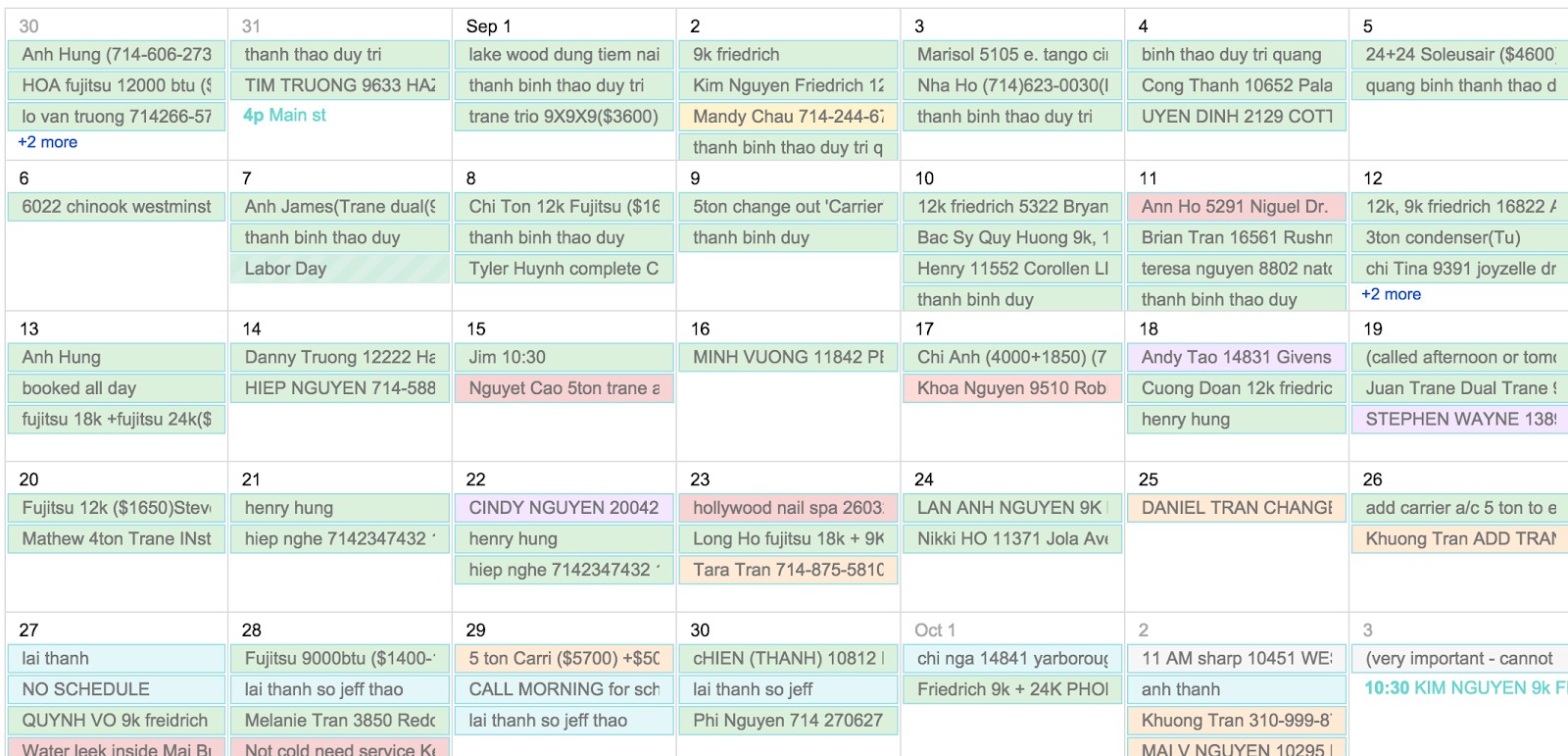

Implementación del plan de trabajo semanal

El calendario de producción de la empresa (el “programa” central) se gestiona semanalmente. Cada entrada incluye el nombre, la dirección, el número de teléfono y la orden de trabajo específica del cliente. Las entradas están codificadas por colores para indicar que están listas:

- Verde: Los materiales y equipos están preestablecidos.

- Púrpura: Llamadas de servicio que no requieren equipo adicional.

- Naranja: Proyectos que requieren coordinación de proveedores.

- Rojo: Desgloses para análisis y mejora futura.

Este sistema de codificación de colores garantiza que los materiales estén disponibles antes de que comience la instalación, minimizando las demoras. Todas las averías están documentadas para identificar problemas sistémicos y evitar que se repitan.

El proceso de preparación: un sistema de extracción para lograr eficiencia

Un componente crítico es el proceso de “preparación”: garantizar que el equipo, los materiales, el personal y las instrucciones correctos estén en su lugar antes de que comience la jornada laboral. Los materiales comunes se reponen mediante un sistema de extracción, lo que garantiza la disponibilidad sin exceso de existencias. Al final de cada día, el personal de la oficina prepara los materiales y equipos para los proyectos del día siguiente, incluidas las facturas de los clientes y las instrucciones. Los equipos de campo recogen estos materiales por la mañana, lo que agiliza la configuración del lugar de trabajo.

Fomento de una cultura de aprendizaje: el papel de la interacción social

La empresa invierte de forma única en sus equipos de campo ofreciéndoles desayuno y almuerzo gratuitos. Esto no es simplemente un beneficio; es una estrategia deliberada para fomentar una cultura de aprendizaje. Los equipos llegan a la tienda a las 8 a. m., cargan los materiales y luego se reúnen para desayunar en un restaurante local entre las 9 a. m. y las 10 a. m. Durante este tiempo, discuten proyectos anteriores, identifican áreas de mejora y proponen soluciones a problemas recurrentes. Esta interacción social refuerza el aprendizaje continuo.

Resultados: Mayor Rentabilidad y Satisfacción

La implementación de Lean no estuvo exenta de desafíos: se requirieron capacitación, estandarización y cambios culturales. Sin embargo, los resultados hablan por sí solos: los márgenes de beneficio neto aumentaron un 10%, la satisfacción del cliente mejoró y la moral de los empleados aumentó. Este estudio de caso demuestra que Lean no se limita a la construcción a gran escala; puede ser una herramienta poderosa para las pequeñas empresas que buscan optimizar la eficiencia, reducir el desperdicio y fomentar una cultura de mejora continua.

La conclusión clave es que adaptar las metodologías Lean a contextos empresariales específicos (incluso a trabajos de gran volumen y de corta duración) puede generar beneficios sustanciales. El sistema Last Planner, cuando se implementa correctamente, es una herramienta versátil que puede impulsar mejoras significativas en la productividad, la rentabilidad y la satisfacción de los empleados.