W branży budowlanej, często skupiającej się na dużych projektach, często pomija się potencjał metodologii Lean w małych firmach. Jednak znaczna część prac budowlanych – w samych Stanach Zjednoczonych zatrudnia około 6,5 miliona pracowników – jest wykonywana przez małe i średnie przedsiębiorstwa. W artykule przedstawiono studium przypadku pomyślnego wdrożenia systemu Last Planner (LPS) w 20-osobowej firmie zajmującej się instalacją ogrzewania, wentylacji i klimatyzacji (HVAC), co podważa pogląd, że odchudzona produkcja jest skuteczna tylko w przypadku dużych projektów.

Wyzwanie: dostosowanie odchudzonej produkcji do obsługi dużych zamówień i krótkich czasów realizacji

D Air Conditioning, firma świadcząca kompleksowe usługi w zakresie instalacji HVAC w hrabstwie Orange w Kalifornii, realizuje rocznie około 500 projektów instalacji w budynkach mieszkalnych. Projekty te obejmują kompletną wymianę klimatyzatora centralnego, instalacje systemów bezkanałowych typu split i naprawy na miejscu. W przeciwieństwie do typowych firm zajmujących się instalacją HVAC, D Air Conditioning utrzymuje sklepy detaliczne, które pełnią funkcję magazynów, zapewniając szybki dostęp do materiałów. Głównym wyzwaniem było dostosowanie LPS – zaprojektowanego z myślą o dłuższych projektach – do środowiska o dużej przepustowości i szybkim tempie.

Realizacja tygodniowego planu pracy

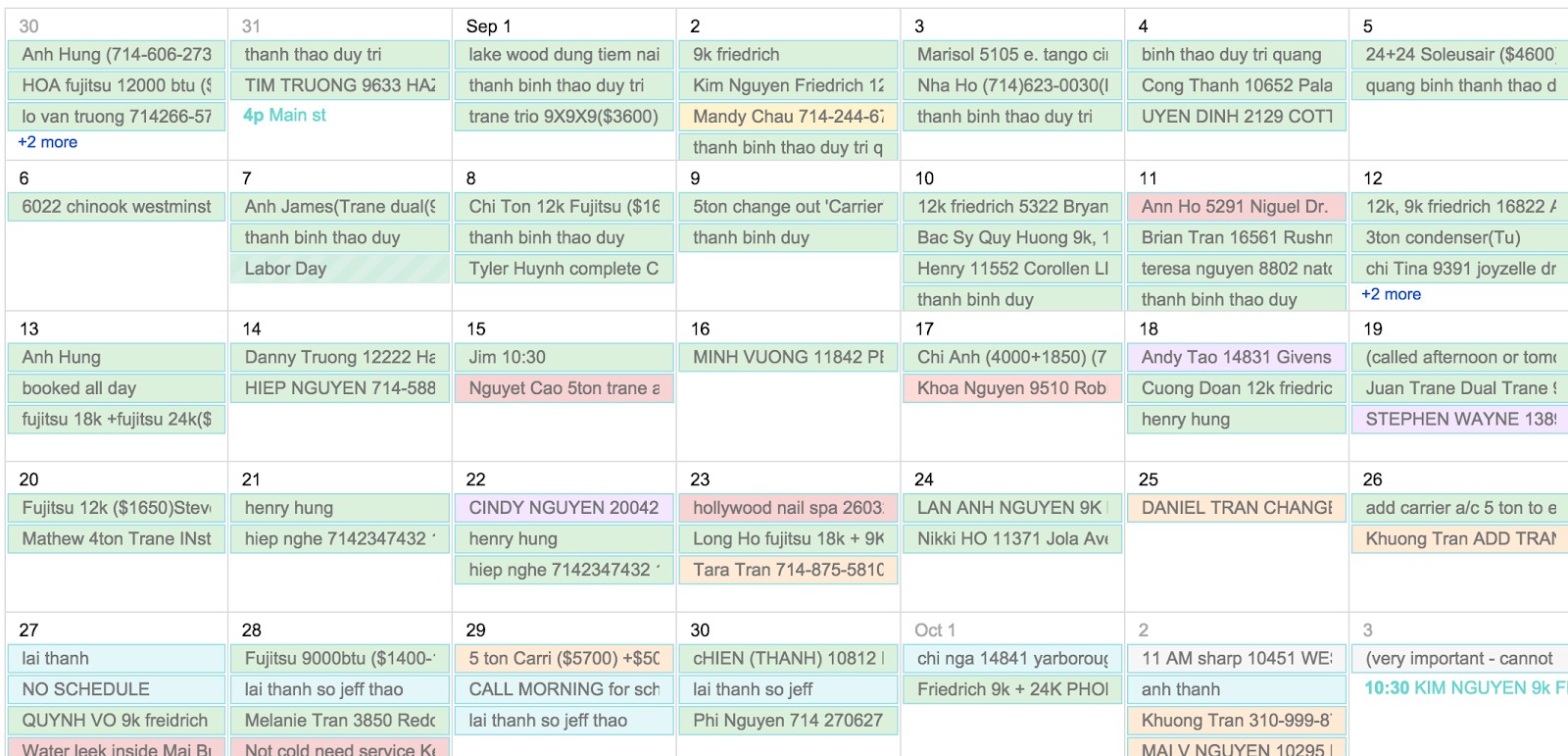

Kalendarz produkcji firmy – centralny „harmonogram” – prowadzony jest co tydzień. Każdy rekord zawiera imię i nazwisko klienta, adres, numer telefonu i konkretne zlecenie pracy. Wpisy są oznaczone kolorami, aby wskazać gotowość:

- Zielony: materiały i sprzęt są wstępnie przygotowane.

- Fioletowy: naprawy na miejscu, które nie wymagają dodatkowego wyposażenia.

- Pomarańczowy: projekty wymagające koordynacji z dostawcami.

- Czerwony: ulega awarii w celu analizy i przyszłych ulepszeń.

To kodowanie kolorami zapewnia dostępność materiałów przed rozpoczęciem instalacji, minimalizując opóźnienia. Wszystkie awarie są dokumentowane w celu identyfikacji problemów systemowych i zapobiegania ich ponownemu wystąpieniu.

Proces przygotowania: system ciągnięcia dla zwiększenia wydajności

Kluczowym elementem jest proces „przygotowania”: upewnienie się, że odpowiedni sprzęt, materiały, załoga i instrukcje są na miejscu przed rozpoczęciem dnia pracy. Powszechnie stosowane materiały uzupełniane są za pomocą systemu ciągnącego, dzięki czemu w magazynie nie ma nadmiaru artykułów. Na koniec każdego dnia pracownicy biura przygotowują materiały i sprzęt do projektów na kolejny dzień, łącznie z fakturami i instrukcjami dla klientów. Załogi odbierają te materiały rano, optymalizując konfigurację na miejscu.

Tworzenie kultury uczenia się: rola interakcji społecznych

Firma w wyjątkowy sposób inwestuje w swoje załogi, zapewniając bezpłatne śniadania i lunche. To nie tylko zaleta; jest to przemyślana strategia tworzenia kultury uczenia się. Ekipy przybywają do sklepu o 8:00, ładują materiały, a następnie spotykają się na śniadaniu w lokalnej restauracji między 9 a 10:00. W tym czasie omawiają dotychczasowe projekty, identyfikują obszary wymagające poprawy i opracowują rozwiązania powtarzających się problemów. Ta interakcja społeczna wzmacnia uczenie się przez całe życie.

Wyniki: Zwiększona rentowność i satysfakcja

Wdrożenie Lean Manufacturing nie obyło się bez wyzwań — wymagało szkoleń, standaryzacji i zmiany kulturowej. Jednak wyniki mówią same za siebie: dochód netto wzrósł o 10%, poprawiło się zadowolenie klientów, wzrosło morale pracowników. To studium przypadku pokazuje, że odchudzona produkcja nie ogranicza się do budownictwa na dużą skalę; może być potężnym narzędziem dla małych firm, które chcą zoptymalizować wydajność, zmniejszyć ilość odpadów i stworzyć kulturę ciągłego doskonalenia.

Najważniejszy wniosek jest taki, że dostosowanie metodologii Lean do konkretnych kontekstów biznesowych – nawet tych z dużą liczbą zamówień i krótkimi terminami realizacji – może przynieść znaczne korzyści. System Ultimate Scheduler, odpowiednio wdrożony, jest wszechstronnym narzędziem, które może znacząco poprawić produktywność, rentowność i satysfakcję pracowników.