De bouwsector, die vaak wordt gedomineerd door grootschalige projecten, ziet vaak het potentieel van Lean-methodieken in kleinere bedrijven over het hoofd. Toch wordt een aanzienlijk deel van het bouwwerk – alleen al in de VS geschat op 6,5 miljoen werknemers – uitgevoerd door kleine tot middelgrote ondernemingen. Dit artikel presenteert een casestudy van hoe het Last Planner System (LPS) met succes werd geïmplementeerd binnen een HVAC-bedrijf met 20 medewerkers, waarmee de misvatting wordt ontkracht dat Lean alleen effectief is voor grote projecten.

De uitdaging: Lean aanpassen voor werk met grote volumes en korte duur

De D Air Conditioning Company, een full-service HVAC-aannemer in Orange County, Californië, voert jaarlijks ongeveer 500 residentiële installatieprojecten uit. Deze projecten variëren van volledige centrale luchtvervangingen tot kanaalloze mini-split-installaties en servicebezoeken. In tegenstelling tot typische HVAC-bedrijven heeft D Air Conditioning winkels die dienen als magazijnen, waardoor snelle toegang tot materialen mogelijk is. De belangrijkste uitdaging was het aanpassen van LPS, ontworpen voor langere projecten, aan een snelle omgeving met hoge doorvoer.

Implementatie van het wekelijkse werkplan

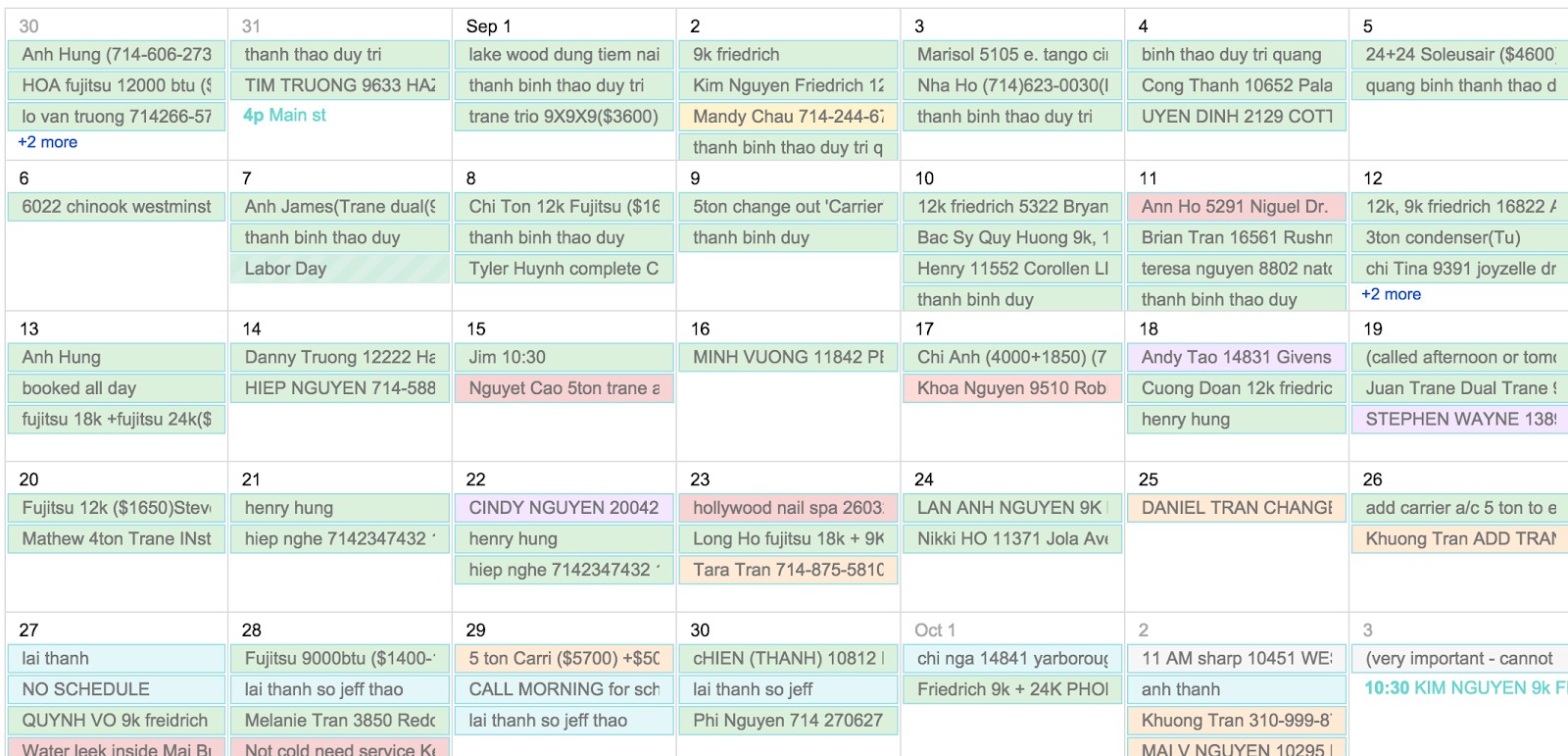

De productiekalender van het bedrijf – de centrale ‘planning’ – wordt wekelijks beheerd. Elke invoer bevat de naam, het adres, het telefoonnummer en de specifieke werkorder van de klant. Inzendingen zijn kleurgecodeerd om de gereedheid aan te geven:

- Groen: Materialen en uitrusting zijn vooraf geënsceneerd.

- Paars: Serviceoproepen waarvoor geen extra apparatuur nodig is.

- Oranje: Projecten waarvoor leverancierscoördinatie vereist is.

- Rood: Uitsplitsingen voor analyse en toekomstige verbetering.

Dit kleurcoderingssysteem zorgt ervoor dat materialen beschikbaar zijn voordat de installatie begint, waardoor vertragingen tot een minimum worden beperkt. Alle storingen worden gedocumenteerd om systemische problemen te identificeren en herhaling te voorkomen.

Het make-ready-proces: een pull-systeem voor efficiëntie

Een cruciaal onderdeel is het voorbereidingsproces: ervoor zorgen dat de juiste uitrusting, materialen, bemanning en instructies aanwezig zijn voor dat de werkdag begint. Gangbare materialen worden aangevuld met behulp van een pull-systeem, waardoor beschikbaarheid zonder overbevoorrading wordt gegarandeerd. Aan het einde van elke dag ruimt het kantoorpersoneel de materialen en apparatuur op voor de projecten van de volgende dag, inclusief klantfacturen en instructies. Veldploegen verzamelen deze materialen ‘s ochtends, waardoor de inrichting van de werkplek wordt gestroomlijnd.

Het bevorderen van een leercultuur: de rol van sociale interactie

Het bedrijf investeert op unieke wijze in zijn veldpersoneel door gratis ontbijt en lunch aan te bieden. Dit is niet alleen maar een extraatje; het is een doelbewuste strategie om een leercultuur te bevorderen. Het personeel arriveert om 8.00 uur in de winkel, laadt de materialen in en verzamelt zich vervolgens tussen 9.00 en 10.00 uur voor het ontbijt in een plaatselijk restaurant. Gedurende deze tijd bespreken ze projecten uit het verleden, identificeren ze verbeterpunten en brainstormen ze over oplossingen voor terugkerende problemen. Deze sociale interactie versterkt het continue leren.

Resultaten: verhoogde winstgevendheid en tevredenheid

De implementatie van Lean verliep niet zonder uitdagingen: er waren training, standaardisatie en cultuurveranderingen nodig. De resultaten spreken echter voor zich: de nettowinstmarges stegen met 10%, de klanttevredenheid verbeterde en het moreel van de medewerkers steeg. Deze casestudy laat zien dat Lean zich niet beperkt tot grootschalige bouw; het kan een krachtig hulpmiddel zijn voor kleine bedrijven die de efficiëntie willen optimaliseren, verspilling willen verminderen en een cultuur van voortdurende verbetering willen bevorderen.

De belangrijkste conclusie is dat het aanpassen van Lean-methodologieën aan specifieke bedrijfscontexten – zelfs werk met grote volumes en korte duur – aanzienlijke voordelen kan opleveren. Het Last Planner-systeem is, mits correct geïmplementeerd, een veelzijdige tool die aanzienlijke verbeteringen in de productiviteit, winstgevendheid en medewerkerstevredenheid kan bewerkstelligen