Il settore edile, spesso dominato da progetti su larga scala, spesso trascura il potenziale delle metodologie Lean nelle imprese più piccole. Tuttavia, una parte significativa dei lavori di costruzione – stimati in 6,5 milioni di lavoratori solo negli Stati Uniti – viene eseguita da piccole e medie imprese. Questo articolo presenta un caso di studio su come il Last Planner System (LPS) è stato implementato con successo all’interno di un’azienda HVAC di 20 persone, sfatando l’idea sbagliata secondo cui Lean è efficace solo per progetti di grandi dimensioni.

La sfida: adattare il Lean al lavoro ad alto volume e di breve durata

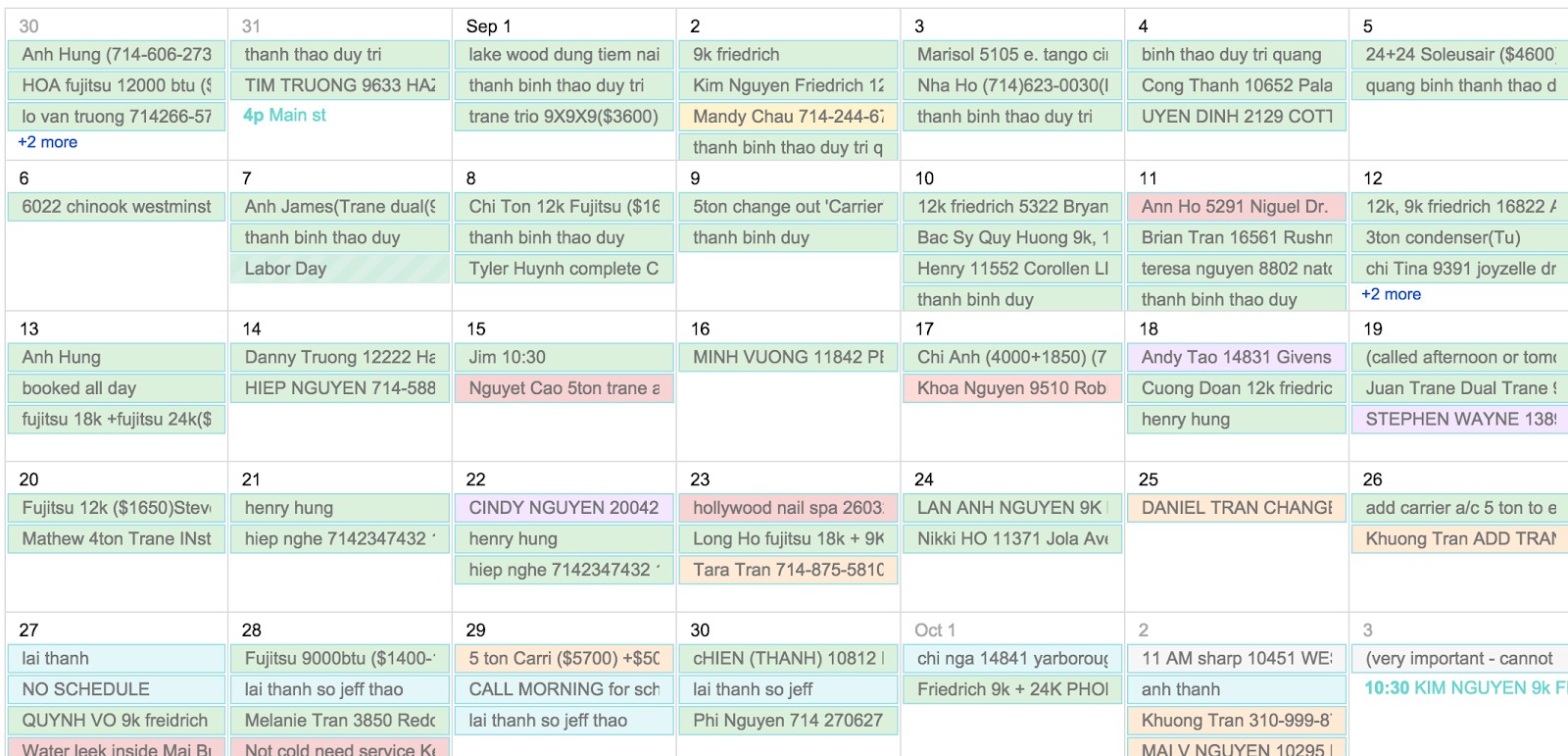

La D Air Conditioning Company, un appaltatore HVAC a servizio completo con sede a Orange County, California, gestisce circa 500 progetti di installazione residenziale all’anno. Questi progetti spaziano dai ricambi completi dell’aria centralizzata alle installazioni mini-split senza condotti e alle chiamate di servizio. A differenza delle tipiche aziende HVAC, D Air Conditioning mantiene negozi al dettaglio che fungono da magazzini, consentendo un rapido accesso ai materiali. La sfida principale era adattare LPS, progettato per progetti più lunghi, a un ambiente ad alta produttività e frenetico.

Attuazione del piano di lavoro settimanale

Il calendario di produzione dell’azienda, il “programma” centrale, viene gestito settimanalmente. Ciascuna voce include il nome, l’indirizzo, il numero di telefono e l’ordine di lavoro specifico del cliente. Le voci sono codificate a colori per indicare la disponibilità:

- Verde: i materiali e le attrezzature sono preallestiti.

- Viola: le chiamate di servizio non richiedono apparecchiature aggiuntive.

- Arancione: Progetti che richiedono il coordinamento dei fornitori.

- Rosso: Ripartizioni per analisi e miglioramenti futuri.

Questo sistema di codifica a colori garantisce che i materiali siano disponibili prima dell’inizio dell’installazione, riducendo al minimo i ritardi. Tutti i guasti sono documentati per identificare problemi sistemici e prevenirne il ripetersi.

Il processo di preparazione: un sistema pull per l’efficienza

Una componente fondamentale è il processo di “predisposizione”: garantire che le attrezzature, i materiali, il personale e le istruzioni giusti siano disponibili prima dell’inizio della giornata lavorativa. I materiali comuni vengono riforniti utilizzando un sistema pull, garantendo la disponibilità senza scorte eccessive. Alla fine di ogni giornata, il personale dell’ufficio prepara i materiali e le attrezzature per i progetti del giorno successivo, comprese le fatture e le istruzioni dei clienti. Le squadre sul campo raccolgono questi materiali al mattino, semplificando l’allestimento del cantiere.

Promuovere una cultura dell’apprendimento: il ruolo dell’interazione sociale

L’azienda investe in modo univoco nelle sue squadre sul campo fornendo colazione e pranzo gratuiti. Questo non è semplicemente un vantaggio; è una strategia deliberata per promuovere una cultura dell’apprendimento. Gli equipaggi arrivano al negozio alle 8:00, caricano i materiali e poi si riuniscono per fare colazione in un ristorante locale tra le 9:00 e le 10:00. Durante questo periodo, discutono progetti passati, identificano aree di miglioramento e fanno brainstorming su soluzioni a problemi ricorrenti. Questa interazione sociale rafforza l’apprendimento continuo.

Risultati: maggiore redditività e soddisfazione

L’implementazione del Lean non è stata priva di sfide: sono stati necessari formazione, standardizzazione e cambiamenti culturali. Tuttavia, i risultati parlano da soli: i margini di profitto netti sono aumentati del 10%, la soddisfazione dei clienti è migliorata e il morale dei dipendenti è aumentato. Questo caso di studio dimostra che il Lean non si limita alle costruzioni su larga scala; può essere uno strumento potente per le piccole imprese che cercano di ottimizzare l’efficienza, ridurre gli sprechi e promuovere una cultura di miglioramento continuo.

La conclusione fondamentale è che adattare le metodologie Lean a contesti aziendali specifici, anche a volumi elevati e a lavori di breve durata, può produrre vantaggi sostanziali. Il sistema Last Planner, se implementato correttamente, è uno strumento versatile che può portare miglioramenti significativi in termini di produttività, redditività e soddisfazione dei dipendenti