Le secteur de la construction, souvent dominé par des projets à grande échelle, néglige souvent le potentiel des méthodologies Lean dans les petites entreprises. Pourtant, une part importante des travaux de construction – estimée à 6,5 millions de travailleurs rien qu’aux États-Unis – est réalisée par des petites et moyennes entreprises. Cet article présente une étude de cas sur la façon dont le Last Planner System (LPS) a été mis en œuvre avec succès au sein d’une entreprise de CVC de 20 personnes, démystifiant l’idée fausse selon laquelle le Lean n’est efficace que pour les grands projets.

Le défi : adapter le Lean aux travaux volumineux et de courte durée

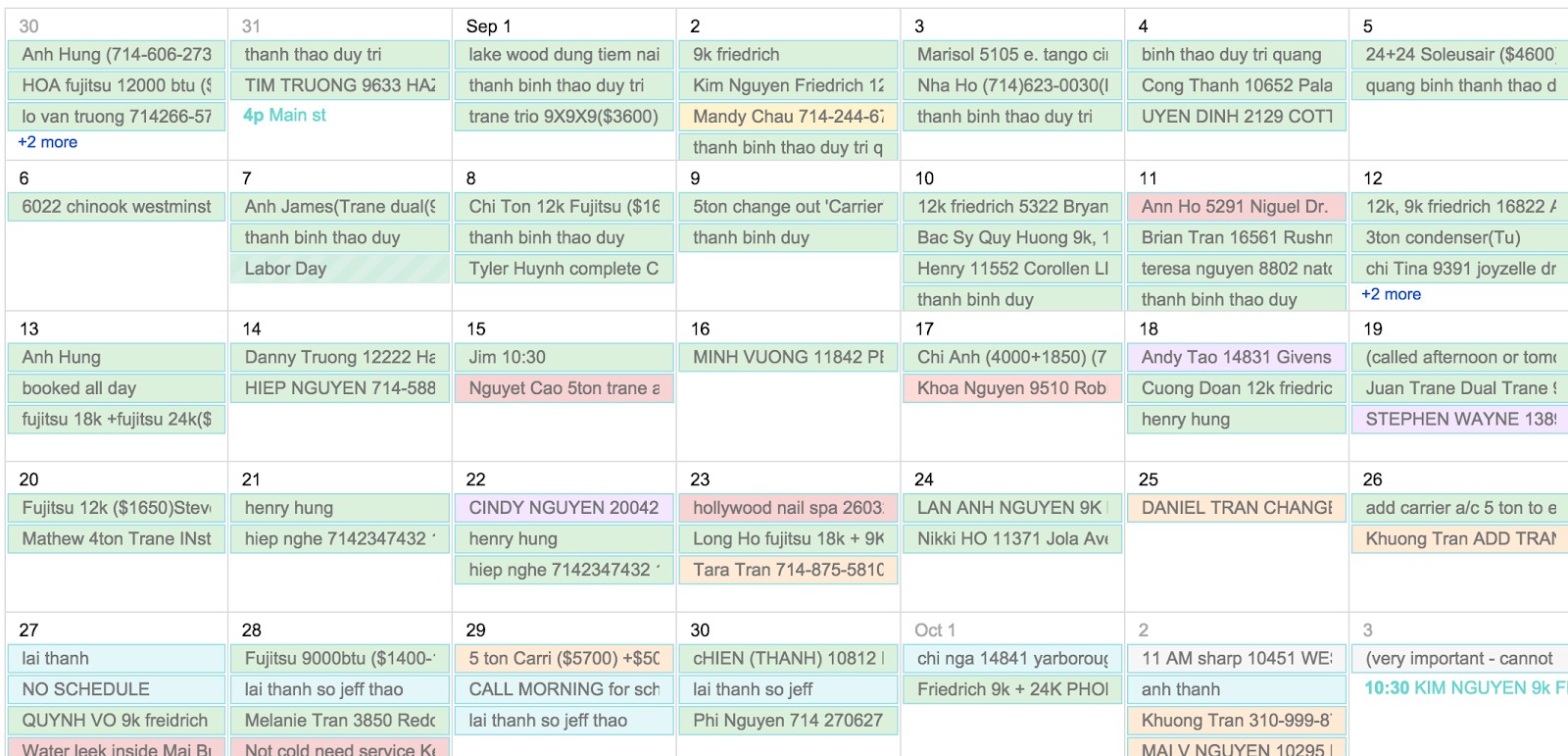

La D Air Conditioning Company, un entrepreneur CVC à service complet situé dans le comté d’Orange, en Californie, gère environ 500 projets d’installation résidentielle par an. Ces projets vont du remplacement complet de la climatisation centrale aux installations mini-split sans conduits et aux appels de service. Contrairement aux entreprises de CVC classiques, D Air Conditioning possède des magasins de vente au détail qui servent d’entrepôts, permettant un accès rapide aux matériaux. Le principal défi consistait à adapter LPS, conçu pour des projets plus longs, à un environnement à haut débit et en évolution rapide.

Mise en œuvre du plan de travail hebdomadaire

Le calendrier de production de l’entreprise – le « planning » central – est géré de manière hebdomadaire. Chaque entrée comprend le nom, l’adresse, le numéro de téléphone du client et le bon de travail spécifique. Les entrées sont codées par couleur pour indiquer l’état de préparation :

- Vert : Les matériaux et équipements sont pré-organisés.

- Violet : Appels de service ne nécessitant aucun équipement supplémentaire.

- Orange : Projets nécessitant une coordination des fournisseurs.

- Rouge : Répartitions pour analyse et amélioration future.

Ce système de codage couleur garantit que les matériaux sont disponibles avant le début de l’installation, minimisant ainsi les retards. Toutes les pannes sont documentées pour identifier les problèmes systémiques et prévenir leur récurrence.

Le processus de préparation : un système pull pour plus d’efficacité

Un élément essentiel est le processus de « préparation » : s’assurer que l’équipement, les matériaux, l’équipe et les instructions appropriés sont en place avant le début de la journée de travail. Les matériaux courants sont réapprovisionnés à l’aide d’un système pull, garantissant une disponibilité sans surstock. À la fin de chaque journée, le personnel du bureau prépare le matériel et l’équipement pour les projets du lendemain, y compris les factures et les instructions des clients. Les équipes de terrain collectent ces matériaux le matin, rationalisant ainsi la configuration du chantier.

Favoriser une culture d’apprentissage : le rôle de l’interaction sociale

L’entreprise investit de manière unique dans ses équipes de terrain en offrant un petit-déjeuner et un déjeuner gratuits. Ce n’est pas simplement un avantage ; c’est une stratégie délibérée pour favoriser une culture d’apprentissage. Les équipes arrivent au magasin à 8 heures du matin, chargent les matériaux, puis se rassemblent pour le petit-déjeuner dans un restaurant local entre 9 heures et 10 heures. Pendant ce temps, ils discutent des projets passés, identifient les domaines à améliorer et réfléchissent à des solutions aux problèmes récurrents. Cette interaction sociale renforce l’apprentissage continu.

Résultats : Augmentation de la rentabilité et de la satisfaction

La mise en œuvre du Lean n’a pas été sans difficultés : formation, normalisation et changements culturels étaient nécessaires. Cependant, les résultats parlent d’eux-mêmes : les marges bénéficiaires nettes ont augmenté de 10 %, la satisfaction des clients s’est améliorée et le moral des employés s’est amélioré. Cette étude de cas démontre que le Lean ne se limite pas à la construction à grande échelle ; cela peut être un outil puissant pour les petites entreprises qui cherchent à optimiser leur efficacité, à réduire les déchets et à favoriser une culture d’amélioration continue.

L’essentiel à retenir est que l’adaptation des méthodologies Lean à des contextes commerciaux spécifiques (même pour des travaux à volume élevé et de courte durée) peut générer des avantages substantiels. Le système Last Planner, lorsqu’il est correctement mis en œuvre, est un outil polyvalent qui peut générer des améliorations significatives en termes de productivité, de rentabilité et de satisfaction des employés.