Die Baubranche, die oft von Großprojekten dominiert wird, übersieht häufig das Potenzial von Lean-Methoden in kleineren Unternehmen. Dennoch wird ein erheblicher Teil der Bauarbeiten – schätzungsweise 6,5 Millionen Arbeiter allein in den USA – von kleinen und mittleren Unternehmen ausgeführt. In diesem Artikel wird eine Fallstudie darüber vorgestellt, wie das Last Planner System (LPS) in einem 20-köpfigen HVAC-Unternehmen erfolgreich implementiert wurde. Damit wird das Missverständnis widerlegt, dass Lean nur bei großen Projekten wirksam sei.

Die Herausforderung: Anpassung von Lean an großvolumige Arbeiten mit kurzer Dauer

Die D Air Conditioning Company, ein Full-Service-HVAC-Auftragnehmer in Orange County, Kalifornien, wickelt jährlich etwa 500 Installationsprojekte für Privathaushalte ab. Diese Projekte reichen vom kompletten zentralen Luftaustausch bis hin zu kanallosen Mini-Split-Installationen und Serviceeinsätzen. Im Gegensatz zu typischen HVAC-Unternehmen unterhält D Air Conditioning Einzelhandelsgeschäfte, die als Lager dienen und einen schnellen Materialzugriff ermöglichen. Die größte Herausforderung bestand darin, LPS – konzipiert für längere Projekte – an eine Umgebung mit hohem Durchsatz und schnellem Tempo anzupassen.

Umsetzung des wöchentlichen Arbeitsplans

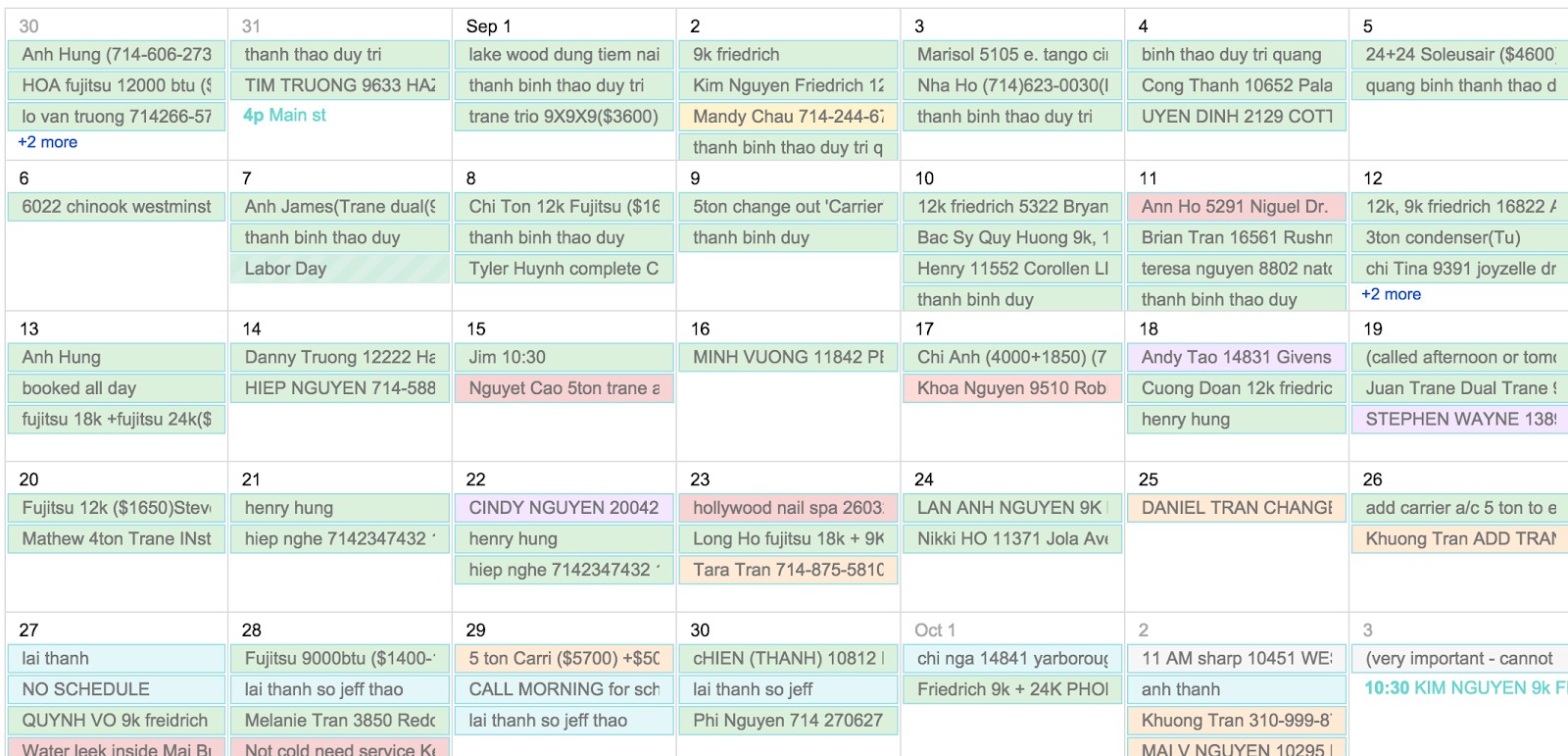

Der Produktionskalender des Unternehmens – der zentrale „Zeitplan“ – wird wöchentlich verwaltet. Jeder Eintrag enthält den Namen, die Adresse, die Telefonnummer und den konkreten Arbeitsauftrag des Kunden. Die Einträge sind farblich gekennzeichnet, um die Bereitschaft anzuzeigen:

- Grün: Materialien und Ausrüstung sind vorab bereitgestellt.

- Lila: Serviceeinsätze erfordern keine zusätzliche Ausrüstung.

- Orange: Projekte, die eine Lieferantenkoordination erfordern.

- Rot: Aufschlüsselungen zur Analyse und zukünftigen Verbesserung.

Dieses Farbcodierungssystem stellt sicher, dass Materialien bevor mit der Installation begonnen wird, und minimiert so Verzögerungen. Alle Ausfälle werden dokumentiert, um systemische Probleme zu erkennen und ein erneutes Auftreten zu verhindern.

Der Make-Ready-Prozess: Ein Pull-System für Effizienz

Eine entscheidende Komponente ist der „Make-Ready“-Prozess: Er stellt sicher, dass bevor der Arbeitstag beginnt, die richtige Ausrüstung, Materialien, Mannschaft und Anweisungen vorhanden sind. Gängige Materialien werden über ein Pull-System nachgefüllt, sodass die Verfügbarkeit ohne Überbestände gewährleistet ist. Am Ende eines jeden Tages stellen die Büromitarbeiter Materialien und Ausrüstung für die Projekte des nächsten Tages bereit, einschließlich Kundenrechnungen und Anweisungen. Die Außendienstteams sammeln diese Materialien morgens ein und optimieren so die Einrichtung vor Ort.

Förderung einer Lernkultur: Die Rolle der sozialen Interaktion

Das Unternehmen investiert in einzigartiger Weise in seine Außendienstteams, indem es kostenloses Frühstück und Mittagessen anbietet. Dies ist nicht nur ein Vorteil; Es handelt sich um eine bewusste Strategie zur Förderung einer Lernkultur. Die Mitarbeiter kommen um 8 Uhr morgens im Laden an, laden Materialien ein und treffen sich dann zwischen 9 und 10 Uhr zum Frühstück in einem örtlichen Restaurant. Während dieser Zeit besprechen sie vergangene Projekte, identifizieren Verbesserungsmöglichkeiten und entwickeln Lösungen für wiederkehrende Probleme. Diese soziale Interaktion stärkt das kontinuierliche Lernen.

Ergebnisse: Erhöhte Rentabilität und Zufriedenheit

Die Implementierung von Lean verlief nicht ohne Herausforderungen – Schulung, Standardisierung und kulturelle Veränderungen waren erforderlich. Die Ergebnisse sprechen jedoch für sich: Die Nettogewinnmargen stiegen um 10 %, die Kundenzufriedenheit verbesserte sich und die Arbeitsmoral der Mitarbeiter stieg. Diese Fallstudie zeigt, dass Lean nicht auf den Großbau beschränkt ist; Es kann ein leistungsstarkes Tool für kleine Unternehmen sein, die ihre Effizienz optimieren, Verschwendung reduzieren und eine Kultur der kontinuierlichen Verbesserung fördern möchten.

Die wichtigste Erkenntnis ist, dass die Anpassung von Lean-Methoden an spezifische Geschäftskontexte – selbst an großvolumigen Arbeiten mit kurzer Dauer – erhebliche Vorteile bringen kann. Das Last Planner System ist bei ordnungsgemäßer Implementierung ein vielseitiges Tool, das zu erheblichen Verbesserungen der Produktivität, Rentabilität und Mitarbeiterzufriedenheit führen kann