Лазерне різання здійснюється за рахунок нагрівання матеріалу за допомогою сфокусованого лазерного променя. Так як матеріал при цьому плавиться, його слід оперативно видаляти за допомогою струменя газу або випаровування, що і призводить до поділу матеріалів. Більш докладно дізнавайтеся за посиланням лазерная резка.

Методика лазерного різання

При різанні виплавленням лазерний промінь співвісно з’єднаний з інертним газом, таким як азот або аргон. Тепло, що виділяється лазерним променем, створює розплавлений шар, який викидається вниз через пропил за допомогою стисненого газу, що виходить з сопла. Різання виплавленням можна використовувати для м’яких сталей товщиною до 25 мм.

Лазери вперше були використані для різання в 1970-х роках.

У сучасному промисловому виробництві лазерне різання більш широко застосовується в обробці листового металу, пластмас, скла, кераміки, напівпровідників і таких матеріалів, як текстиль, дерево і папір. У найближчі кілька років застосування лазерного різання в прецизійній обробці і мікрообробці також отримає значне зростання.

По-перше, давайте подивимося, як працює лазерне різання.

Коли сфокусований лазерний промінь потрапляє на заготовку, область опромінення швидко нагрівається, розплавляючи або випаровуючи матеріал. Як тільки лазерний промінь проникає в заготовку, починається процес різання: лазерний промінь рухається по контуру і розплавляє матеріал. Зазвичай для видалення розплаву з розрізу використовується струменевий потік, залишаючи вузький зазор між ріжучою частиною і рамою. Вузькі шви виходять майже такої ж ширини, як і сфокусований лазерний промінь.

Серед безлічі технологій по обробці металу лазерне різання виділяється своєю економічністю і ефективністю. Чому лазерне різання металу застосовується на більшості ліній промислового виробництва? Яке обладнання застосовують в даному процесі? Що можна виготовити за допомогою лазерного різання?

Лазер для різання металу складається з:

Особливого джерела енергії (системи накачування).

Робочого тіла, що володіє ефектом вимушеного випромінювання.

Резонатора оптичного (набору спеціальних дзеркал).

Приналежність лазерного різання до того чи іншого різновиду визначається по виду використовуваного лазера і його потужності. В даний час існує наступна класифікація лазерів:

Твердотільні (потужність не більше 6 кВт).

Газові (потужністю до 20 кВт).

Газодинамічні (потужність від 100 кВт).

У виробничих цілях найбільшою популярністю користується різання металу з твердотільним лазером. Випромінювання може подаватися в імпульсному або безперервному режимі. В якості робочого тіла використовується рубін, скло з домішкою неодиму або CaF2 (флюорит кальцію). Головною перевагою твердотільних лазерів є здатність створити потужний імпульс енергії за частки секунди.

В якості газу для різання використовується азот або аргон, а повітря під тиском 2-20 бар продувається через розріз.

Аргон і азот є інертними газами, що означає, що вони не вступають в реакцію з розплавленим металом в надрізі, а просто видувають його на дно.

Тим часом, інертний газ може захистити ріжучу кромку від окислення повітрям.

Стиснене повітря також можна використовувати для різання тонких листів.

Тиску повітря, збільшеного до 5-6 бар, достатньо, щоб здути розплавлений метал в розрізі.

Оскільки майже 80% повітря – це азот, різання стисненим повітрям – це, по суті, різання плавленням.

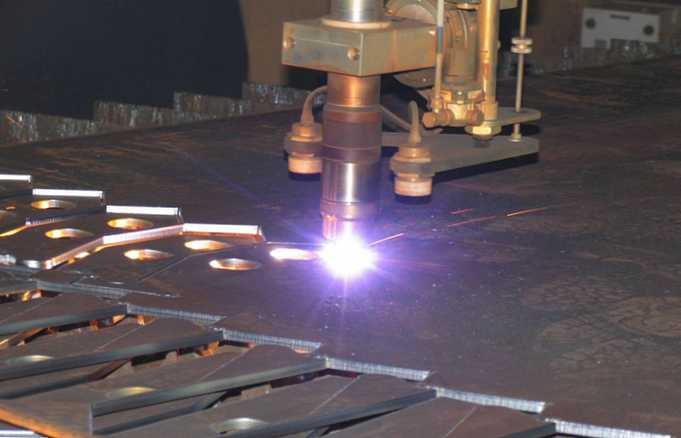

Якщо параметри обрані правильно, то в розрізі плазмового різання із застосуванням плазмового наплавлення з’являються плазмові хмари.

Плазмова хмара складається з іонізованої пари металу і іонізованого газу для різання.

Плазмова хмара поглинає енергію co2-лазера і переводить її в заготовку, дозволяючи з’єднати більше енергії з заготівлею, що дозволяє швидше плавити метал і прискорює процес різання.

Тому процес різання також називають високошвидкісним плазмовим різанням.

Плазмова хмара фактично прозора для твердого лазера, тому плазмове різання може використовуватися тільки при лазерному різанні co2. Газифікуюча різання випаровує матеріал і мінімізує тепловий вплив на навколишній матеріал.